Introduction

Guía de Moldeo Científico

Materiales plásticos, procesamiento, solución de problemas, secado, purga y otra información práctica escrita por Daniel Stephens y Ken Hanson.

Los plásticos son una disciplina sofisticada y diversa. Para sobresalir, se necesita una buena comprensión de una amplia gama de conceptos y datos.

Aunque esperamos que esta información le resulte útil, no debe considerarse un sustituto de la formación continua. Las técnicas y tecnologías avanzan rápidamente en todo el sector, por lo que los profesionales de alto rendimiento recurren a Routsis Training para seguir mejorando sus competencias.

Le invitamos a profundizar en los temas tratados en esta guía a través de la amplia gama de programas de formación en línea que ofrecemos en www.traininteractive.com.

Descargo de responsabilidad

Esta guía de referencia contiene recomendaciones generales destinadas únicamente a uso informativo dentro de la industria del moldeo por inyección de plásticos. No pretende servir como asesoramiento de ingeniería.

La información aquí contenida se basa en información publicada, conocimientos, investigación y experiencia que se presumen exactos y completos en la medida de nuestras posibilidades.

Toda la información se basa en datos promediados de calidades de plásticos comúnmente disponibles y en las prácticas actuales de la industria en el momento de esta impresión. Por lo tanto, es responsabilidad del usuario revisar y confirmar todas las decisiones de diseño, cálculo y procesamiento.

Siempre debe diseñar y procesar siguiendo las recomendaciones de su proveedor de materias primas, distribuidor de resinas y proveedor(es) de máquinas y equipos.

Cada material, máquina y proceso tiene su propio conjunto de factores de influencia y, por lo tanto, puede o no cumplir con la información proporcionada en esta guía. Routsis Training, LLC no aceptará responsabilidad alguna por el uso de la información contenida en esta guía.

Información del contacto

Routsis Training

379 Amherst Street PMB 233

Nashua, NH 03063 (USA)

teléfono:(978) 957-0700

sitio web:www.traininteractive.com

tienda:store.traininteractive.com

correo: info@traininteractive.com

Entender el plástico

Clasificación de los polímeros

En la industria, a los plásticos comúnmente se les llama polímeros, y los pellets (gránulos) del plástico en sí son comúnmente conocidos como resina o como la materia prima. Los polímeros se clasifican usando diferentes criterios y se considera que son: naturales o sintéticos, termofijos o termoplásticos, amorfos o semicristalinos. Los polímeros naturales son aquellos que se encuentran en la naturaleza, como el hule, el algodón y la seda. Estos polímeros se encuentran en la naturaleza en la forma de un árbol de hule, una planta de algodón o en los gusanos de seda. El moldeo por inyección requiere polímeros sintéticos hechos por el ser humano; los más comunes son el poliéster, el polietileno y el nylon.

Termoformados vs termoplásticos

Los polímeros obtienen su resistencia (fuerza) del proceso llamado polimerización. Durante la polimerización, pequeñas moléculas llamados monómeros se combinan para formar largas cadenas de polímeros. Los termofijos (o termoestables) son polimerizados al ser procesados, mientras que los termoplásticos son polimerizados antes de ser procesados. Durante el procesamiento, las cadenas de polímeros se funden o se entrelazan. Una vez fundidos, los termofijos pasan por un cambio químico que evita que vuelvan a ser fundidos y reprocesados. Un huevo es un ejemplo de un polímero termofijo natural. Al ser calentado el huevo, se solidifica y no puede volver a ser fundido.

Los termoplásticos son largas cadenas de polímeros que están completamente polimerizados cuando los envía el fabricante de la resina. Los termoplásticos pueden volver a molerse, fundirse y procesarse conservando la mayoría de sus propiedades originales. Un ejemplo de material termoplástico natural es la cera. Puede fundirse y moldearse. Una vez enfriada, la cera endurecida puede fundirse y moldearse de nuevo. A diferencia de los termoestables, la mayoría de las empresas de plásticos prefieren los materiales termoplásticos porque pueden reprocesarse y reciclarse.

Amorfos vs semicristalinos

Polímeros termoplásticos pueden ser clasificados dentro de dos tipos: amorfos y semicristalinos. Los polímeros amorfos se funden gradualmente cuando son calentados. Durante el enfriamiento, las cadenas de los polímeros amorfos se solidifican lentamente en una orientación aleatoria. Al final de la fase de enfriamiento, se encogen aproximadamente 0.5 %. Los polímeros amorfos más comunes son el ABS, el poliestireno, el policarbonato y el PVC.

Los polímeros semicristalinos se funden rápidamente cuando son calentados a su temperatura de fusión. Esta característica permite procesar los semicristalinos fácilmente, en comparación con los polímeros amorfos. Cuando un material semicristalino se enfría, varias cadenas se quedan en orientación aleatoria —mientras otras se orientan formando estructuras compactas llamadas sitios cristalinos. Durante el enfriamiento, los polímeros semicristalinos encogen hasta el 3% —muy superior al de los polímeros amorfos. Ejemplos de polímeros semicristalinos son el acetal, nylon, poliéster, polietileno y polipropileno.

Higroscópico vs no higroscópico

Los polímeros termoplásticos procesados en la industria de los plásticos son higroscópicos (es decir que absorben la humedad del aire) o no higroscópicos (que no tienden a absorber la humedad del aire). Muchos polímeros comunes de bajo costo, tales como el polipropileno (PP), el polietileno y el poliestireno (PS) son polímeros no higroscópicos, que no absorben la humedad del aire. Cualquier polímero no higroscópico puede de todas formas humidificarse (ponerse húmedo) cuando se expone al aire, o puede atraer humedad superficial en ambientes muy húmedos, tales como silos exteriores, tanques de almacenamiento y contenedores de transporte marítimo.

Las resinas tales como el nylon, el acetal y el policarbonato, que absorben la humedad del aire, son llamadas higroscópicas, así como absorbe agua. Estos polímeros presentan una atracción natural entre el polímero y las moléculas de agua. Esto crea un enlace químico que hace que el polímero retenga el agua cuando se expone a la humedad. Como el enlace entre las moléculas del polímero y las de agua es muy fuerte, secarlo a menudo implica más que solo pasar aire caliente por los gránulos de polímero. En la mayoría de los casos, los polímeros higroscópicos requieren aire tanto caliente como seco para lograr un secado adecuado del material.

La hidrólisis es la descomposición de las moléculas de agua al ser calentadas. Una vez descompuestas en hidrógeno y oxígeno, estas moléculas reaccionarán químicamente con las cadenas poliméricas, haciendo que se rompan. Como resultado de la presencia de humedad en polímeros higroscópicos pueden ocurrir defectos visuales tales como marcas de humedad, un pobre acabado superficial, burbujas o delaminación. La hidrólisis también puede causar un cambio significativo en las propiedades físicas del polímero, como puede ser: resistencia reducida, aumento de las partes quebradizas, inestabilidad de sus dimensiones, pobre resistencia al calor y tendencia a la deformación (alabeo, pandeo).

Viscosidad

La viscosidad es una medida de la resistencia del material al flujo. Una viscosidad más alta indica mayor resistencia al flujo. El aceite, por ejemplo, tiene más viscosidad que el agua. Por lo general, los polímeros con menor viscosidad tienen bajos pesos moleculares. Estos materiales pueden procesarse con más facilidad pero típicamente tienen menos resistencia mecánica que un polímero similar con mayor viscosidad cuando está fundido.

Los polímeros generalmente se ofrecen en diferentes grados y cada grado tiene características de flujo particulares. La viscosidad de un polímero puede usarse para comparar las características de los diferentes polímeros o los diferentes grados del mismo polímero. Los datos de viscosidad pueden también usarse para calificar los nuevos materiales al comparar un lote de material más nuevo con un material usado previamente. Dos de los métodos más comúnmente utilizados para determinar la viscosidad son: la reometría capilar y el índice del flujo de colada.

Reometría capilar

La reometría capilar es el método más preciso de medición de la viscosidad del polímero. El polímero se prueba por lo regular a varias temperaturas y coeficientes de cizalladura. Cuando se traza un gráfico, estos datos proporcionan una representación precisa del comportamiento del material durante el procesamiento.

Cuando se comparan los datos de la reometría capilar, trate de comparar los datos con coeficientes de cizalladura y temperaturas similares. Aunque se prefieren los datos de la reometría capilar cuando se comparan las características del flujo del material, el proceso de comprobación consume mucho tiempo. Por este motivo, los datos de la reometría capilar no están inmediatamente disponibles para todos los materiales.

Índice del flujo de colada

El índice del flujo de colada es el método más popular y menos preciso para determinar la viscosidad del material. Estos datos están disponibles para la mayoría de los materiales y pueden obtenerse del suministrador de materiales.

El valor obtenido a través de la prueba del índice del flujo de colada es un punto de dato único y prueba el material a un solo punto de estrés de cizalladura y a una temperatura. Sin embargo, la información del índice del flujo de colada de diferentes materiales y grados de materiales puede usarse como comparación general de las características del flujo.

Curva reológica de la 1ª etapa

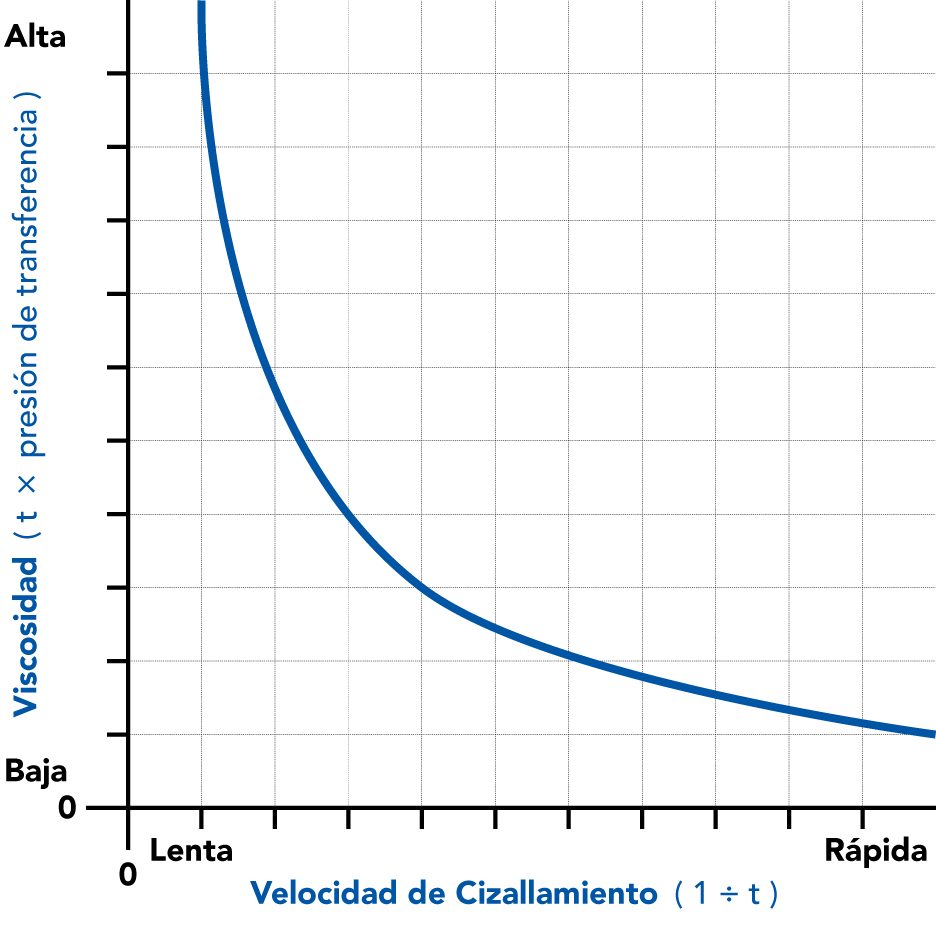

La reología en molde utiliza una variedad de velocidades de inyección combinadas con los datos de la máquina para generar una curva reológica. Esta curva traza la viscosidad efectiva de un polímero para ayudar a determinar cuándo se produce el adelgazamiento por cizallamiento.

A medida que aumenta la velocidad de cizallamiento (o velocidad de flujo) del polímero, disminuye la viscosidad. Este comportamiento reológico es exclusivo de los polímeros y se denomina adelgazamiento por cizallamiento.

En el gráfico, la viscosidad se representa en el eje vertical Y y la velocidad de cizallamiento en el eje horizontal X.

La velocidad de cizallamiento aparente es igual a

1 ÷ (tiempo de inyección)

La viscosidad efectiva es igual a

(tiempo de inyección) × (presión de transferencia)

El adelgazamiento por cizallamiento aparecerá como una disminución pronunciada de la viscosidad del polímero a medida que aumenta la velocidad de cizallamiento. Una vez que se produce la mayor parte del adelgazamiento por cizallamiento, la viscosidad del polímero comienza a nivelarse. Después de este punto, la viscosidad se mantendrá relativamente constante, lo que dará lugar a un proceso más estable. Por esta razón, debe procesar en el lado derecho de la curva.

Curva reológica de la 1ª etapa hoja

Descripción general de los materiales plásticos

Tabla de propiedades del material plástico

| Nombre | Polímero | Grav. espec. | Encog. % | Secado (horas) | Secado °F (°C) | Molde °F (°C) | Proceso °F (°C) |

|---|---|---|---|---|---|---|---|

| Acetal (Polioximetileno) | Acetal (POM) | 1.39-1.42 | 1.8-2.2 | 2-3 | 175-220 (80-105) | 170-220 (80-105) | 370-440 (190-225) |

| Acrílico (Polimetacrilato de Metilo) | Acrílico (PMMA) | 1.08-1.20 | 0.2-0.6 | 3-6 | 150-200 (65-90) | 100-200 (40-95) | 350-500 (175-260) |

| Acrilonitrilo Butadieno Estireno | ABS | 1.02-1.05 | 0.4-0.8 | 2-4 | 170-200 (75-95) | 120-190 (50-90) | 425-500 (220-260) |

| Cloruro de Polivinilo Clorado | CPVC | 1.20-1.30 | 0.5-2.5 | 1-2 | 160-180 (70-80) | 50-175 (10-80) | 375-435 (190-225) |

| Polietileno de Alta Densidad | HDPE | 0.95-0.96 | 1.5-4.5 | 1-2 | 140-160 (60-70) | 80-100 (25-40) | 380-550 (195-290) |

| Poliestireno de Alto Impacto | HIPS | 1.04-1.06 | 0.4-0.8 | N/A | N/A | 70-140 (20-60) | 410-500 (210-260) |

| Ionómero | Ionómero | 0.94-0.98 | 0.4-0.8 | 2-4 | 140-175 (60-80) | 40-120 (5-50) | 420-530 (215-275) |

| Polietileno Lineal de Baja Densidad | LLDPE | 0.91-0.93 | 1.5-4.5 | N/A | N/A | 70-90 (20-30) | 325-550 (165-290) |

| Polietileno Lineal de Densidad | LDPE | 0.91-0.93 | 1.5-4.5 | N/A | N/A | 70-90 (20-30) | 325-550 (165-290) |

| Nylon-11 (Poliamida-11) | Nylon-11 (PA-11) | 1.04-1.05 | 1.0-2.0 | 3-4 | 150-200 (65-95) | 100-150 (40-65) | 440-550 (225-285) |

| Nylon-12 (Poliamida-12) | Nylon-12 (PA-12) | 0.97-1.06 | 0.6-1.6 | 3-10 | 160-200 (70-95) | 100-180 (40-80) | 450-570 (230-300) |

| Nylon-4/6 (Poliamida-4/6) | Nylon-4/6 (PA-4/6) | 1.06-1.08 | 1.0-1.5 | 2-4 | 160-220 (70-105) | 100-250 (40-120) | 500-580 (260-305) |

| Nylon-6 (Poliamida-6) | Nylon-6 (PA-6) | 1.18-1.21 | 1.6-2.0 | 2-4 | 180-220 (80-105) | 180-300 (80-150) | 580-600 (305-315) |

| Nylon-6/10 (Poliamida-6/10) | Nylon-6/10 (PA-6/10) | 1.10-1.14 | 0.8-1.5 | 2-6 | 150-200 (65-95) | 120-200 (50-95) | 460-520 (240-270) |

| Nylon-6/12 (Poliamida-6/12) | Nylon-6/12 (PA-6/12) | 1.07-1.08 | 1.0-2.0 | 2-4 | 160-200 (70-95) | 120-220 (50-105) | 480-550 (250-290) |

| Nylon-6/6 (Poliamida-6/6) | Nylon-6/6 (PA-6/6) | 1.03-1.08 | 1.0-1.5 | 2-4 | 150-200 (65-95) | 100-200 (40-95) | 450-550 (230-290) |

| PC/ABS Aleación | PC/ABS | 1.09-1.14 | 1.0-2.0 | 2-4 | 160-220 (70-105) | 100-200 (40-95) | 500-580 (260-305) |

| PC/PET Aleación | PC/PET | 1.10-1.14 | 0.4-0.8 | 3-5 | 180-220 (80-105) | 120-200 (50-95) | 480-540 (250-280) |

| PC/Poliéster Aleación | PC/Poliéster | 1.20-1.22 | 0.6-1.0 | 3-5 | 190-230 (90-110) | 130-190 (55-90) | 490-550 (255-290) |

| Poliariletercetona | PAEK | 1.18-1.22 | 0.4-1.0 | 3-5 | 190-240 (90-115) | 90-170 (30-75) | 480-550 (250-290) |

| Tereftalato de Polibutileno | PBT | 1.37-1.50 | 1.2-1.6 | 2-10 | 300-320 (150-160) | 300-425 (150-220) | 700-800 (370-425) |

| Policarbonato | PC | 1.30-1.34 | 0.6-2.0 | 2-5 | 200-280 (95-140) | 100-200 (40-95) | 450-500 (230-260) |

| Polieteretercetona | PEEK | 1.15-1.21 | 0.5-0.8 | 3-5 | 240-260 (115-125) | 160-220 (70-105) | 500-620 (260-325) |

| Polieterimida | PEI | 1.36-1.40 | 1.5-2.0 | 3-4 | 200-270 (95-130) | 60-120 (15-50) | 450-510 (230-265) |

| Polietersulfona | PES | 1.37-1.50 | 1.0-2.0 | 2-10 | 290-310 (145-155) | 325-425 (165-220) | 660-750 (350-400) |

| Tereftalato de Polietileno | PET | 1.27-1.36 | 0.4-0.7 | 4-6 | 250-300 (120-150) | 175-350 (80-175) | 640-800 (340-425) |

| Politereftalato de Etileno Glicol | PETG | 1.37-1.50 | 0.8-1.0 | 2-10 | 260-300 (125-150) | 250-360 (120-180) | 640-730 (340-385) |

| Poliéster | Poliéster | 1.25-1.40 | 0.2-0.5 | 3-6 | 250-325 (120-160) | 50-200 (10-90) | 480-580 (250-305) |

| Óxido de Polifenileno | PPO | 1.25-1.40 | 0.2-0.5 | 3-6 | 150-175 (65-80) | 50-150 (10-65) | 300-500 (150-260) |

| Sulfuro de Polifenileno | PPS | 1.05-1.10 | 0.5-0.7 | 2-4 | 190-240 (90-115) | 140-200 (60-95) | 490-590 (255-310) |

| Polietileno | PP | 1.34-1.40 | 1.0-1.2 | 2-4 | 250-320 (120-160) | 280-320 (140-160) | 580-640 (305-340) |

| Poliestireno | PS | 0.89-0.92 | 1.0-2.0 | N/A | N/A | 70-140 (20-60) | 390-510 (200-265) |

| Polisulfona | PSU | 1.04-1.06 | 0.3-0.7 | N/A | N/A | 50-150 (10-65) | 350-525 (175-275) |

| Poliuretano | PUR | 1.23-1.25 | 0.4-0.8 | 4-16 | 250-300 (120-150) | 200-325 (95-165) | 625-725 (330-385) |

| Policloruro de Vinilo | PVC | 1.18-1.20 | 0.4-0.8 | 4-12 | 180-280 (80-140) | 50-150 (10-65) | 425-525 (220-275) |

| Estireno Acrilonitrilo | SAN | 1.20-1.34 | 0.5-2.5 | 1-2 | 160-180 (70-80) | 70-125 (20-50) | 330-400 (165-205) |

| Elastomero Termoplástico | TPE | 1.07-1.11 | 0.3-0.7 | 1-2 | 160-180 (70-80) | 110-180 (45-80) | 420-500 (215-260) |

| Poliolefina de Elastómero Termoplás. | TPO | 0.90-1.15 | 0.5-2.0 | 2-4 | 150-200 (65-95) | 50-150 (10-65) | 350-450 (175-230) |

Información general sobre plásticos comunes

ABS (Acrilonitrilo Butadieno Estireno)

| Nombres comerciales | ABEL, ASTALAC, AVP, CEVIAN, CYCOLAC, ESPREE, EXCELLOY, KRALASTIC, LUSTRAN, Nyloy, Toyolac, TRILAC, Veroplas |

| Características generales | El ABS es un terpolímero amorfo formado por acrilonitrilo, butadieno y estireno. Este polímero tiene buenas propiedades ignífugas, un acabado brillante y una alta resistencia al impacto según la mezcla. El ABS tiene una resistencia limitada a la intemperie y algunos grados tienen un coste relativamente elevado. |

| Aplicaciones | Piezas de uso general, automotriz, carcasas, uso eléctrico y partes de espesor fino (delgado) |

| Temp. de procesamiento | 425-500 °F (220-260 °C) |

| Temp. del molde | 120-190 °F (50-90 °C) |

Acetal o POM (Polioximetileno)

| Nombres comerciales | Celcon, Delrin, Hostaform, Kepital, Lucel, Lucet, RTP, Tarnoform, Tenac, Ultraform |

| Características generales | Un polímero altamente semicristalino con buena resistencia a la fluencia, la fatiga, los disolventes y el agua. El POM es un polímero de alta resistencia y rigidez con buenas propiedades eléctricas. |

| Aplicaciones | Engranajes, rodamientos, automotriz e industria |

| Temp. de procesamiento | 375-420 °F (190-215 °C) |

| Temp. del molde | 120-200 °F (50-95 °C) |

Acrylic or PMMA (Polimtacrilato de Metilo)

| Nombres comerciales | Acrylite, Acryrex, Cyrex, Cyrolite, Kamax, Lustran, Optix, Plexiglas |

| Características generales | El PMMA es un termoplástico amorfo transparente de bajo coste alternativo al policarbonato cuando no se necesita resistencia física. Este material también tiene mejor estabilidad medioambiental que el PS o el PE, por lo que es popular para muchas aplicaciones de exterior y automoción. |

| Aplicaciones | Automotriz, Pantallas de TV, Muebles, Ventanas, uso médico |

| Temp. de procesamiento | 350-500°F (175-260°C) |

| Temp. del molde | 100-200°F (40-95°C) |

CPVC (Cloruro de Polivinilo Clorado)

| Nombres comerciales | Harvel, Corzan, CTS, BlazeMaster, TempRite, Geon, Kaneka |

| Características generales | El CPVC es un termoplástico amorfo difícil de procesar debido a su alta sensibilidad al cizallamiento. Existen muchos grados de CPVC con diferentes concentraciones de cloro que afectan a las propiedades del material. El CPVC tiene una gran resistencia química y mejor resistencia a la temperatura que el PVC. |

| Aplicaciones | Recubrimiento de alambres, tubos, automotriz, electrónica, perfiles, drenaje y uso general |

| Temp. de procesamiento | 375-435°F (190-225°C) |

| Temp. del molde | 50-175°F (10-80°C) |

HDPE (Polietileno de Alta Densidad)

| Nombres comerciales | Alathon, Bapolene, Braskem, Formolene, Ineos, SCLAIR |

| Características Generale | El HDPE es un polímero opaco altamente semicristalino con baja absorción de humedad, así como alta resistencia a la tracción, a los productos químicos y al impacto. El HDPE también puede mecanizarse y procesarse fácilmente. |

| Aplicaciones | Automotriz, revestimientos, envases, películas, uso general, industrial, envasado, cisternas y elevación de cables |

| Temp. de procesamiento | 380-550 °F (195-290 °C) |

| Temp. del molde | 80-100 °F (25-40 °C) |

HIPS (Poliestireno de Alto Impacto)

| Nombres comerciales | ASTALAC, Avantra, CERTENE, Edistir, ESPREE, POLYREX, STYRON |

| Características generales | El HIPS es un copolímero amorfo de poliestireno y caucho de polibutadieno que tiene mejor resistencia al impacto y estabilidad dimensional que el GPPS, pero carece de la magnífica claridad. El HIPS tiene una buena maquinabilidad y estabilidad dimensional con un bajo coste. Al igual que el GPPS, el HIPS es poco resistente a los disolventes y a la electricidad. |

| Aplicaciones | Prototipos, carcasas, cubiertas, juguetes y aparatos |

| Temp. de procesamiento | 410-500 °F (210-260 °C) |

| Temp. del molde | 70-140 °F (20-60 °C) |

Ionómero

| Nombres comerciales | Bexloy, Surlyn |

| Características generales | Los ionómeros se componen de segmentos poliméricos neutros e ionizados. Los ionómeros suelen tener características de rendimiento basadas en el etileno, pero con las ventajas añadidas del impacto a baja temperatura y la resistencia química y a la abrasión. Algunos grados están diseñados para tener un alto brillo y propiedades de barrera. |

| Aplicaciones | Embalajes, revestimientos, industriales, películas, revestimientos, láminas y exteriores de automóviles |

| Temp. de procesamiento | 420-530 °F (215-275 °C) |

| Temp. del molde | 40-120 °F (5-50 °C) |

LDPE (Polietileno Lineal de Densidad)

| Nombres comerciales | Braskem, Kemcor, Lutene, Marlex, Riblene |

| Características generales | El LDPE es un polímero semicristalino de bajo coste con buena resistencia a la humedad y flexibilidad. El LDPE se utiliza generalmente en procesos de extrusión de gran volumen. |

| Aplicaciones | Agrícola, bolsas, revestimientos, envases, películas (film), uso general, embalaje y aislamiento eléctrico |

| Temp. de procesamiento | 325-550 °F (165-290 °C) |

| Temp. del molde | 70-90 °F (20-30 °C) |

LLDPE (Polietileno Lineal de Baja Densidad)

| Nombres comerciales | Braskem, CERTENE, DOW, Flexirene, NEO-ZEX, Petrothene, ULTZEX |

| Características generales | El LLDPE es un polímero semicristalino con buena resistencia a la humedad y a los productos químicos. El LLDPE suele tener un índice de fluidez bastante alto y presenta una buena tenacidad y brillo a baja temperatura. |

| Aplicaciones | Tapones, contenedores, uso médico, juguetes |

| Temp. de procesamiento | 325-550 °F (165-290 °C) |

| Temp. del molde | 70-90 °F (20-30 °C) |

Nylon-11 (PA-11)

| Nombres comerciales | ASHLENE, Rilsan |

| Características generales | La PA-11 es una poliamida semicristalina con excelentes propiedades térmicas, químicas y mecánicas. La PA-11 es un polímero versátil que se utiliza en situaciones exigentes por sus buenas propiedades de impacto y su elevada temperatura de trabajo. |

| Aplicaciones | Mangueras, electricidad/electrónica, automóviles, deportes y medicina |

| Temp. de procesamiento | 440-550 °F (225-285 °C) |

| Temp. del molde | 100-150 °F (40-65 °C) |

Nylon-12 (PA-12)

| Nombres comerciales | HLENE, Ecomass, Fostalon, Grilamid, PLUSTEK, Rilsan, Vestamid |

| Características generales | La PA-12 es una poliamida semicristalina con gran estabilidad dimensional, resistencia al impacto y resistencia química. La PA-12 es un material excelente para muchas aplicaciones por su estabilidad dimensional y sus propiedades a bajas temperaturas. |

| Aplicaciones | Componentes de electrodomésticos, automóviles, casquillos, teléfonos móviles, engranajes, uso general, artículos domésticos, carcasas, médico, exteriores, piezas de ingeniería, artículos deportivos, herramientas y ruedas |

| Temp. de procesamiento | 450-570 °F (230-300 °C) |

| Temp. del molde | 100-180 °F (40-80 °C) |

Nylon-4/6 (PA-4/6)

| Nombres comerciales | Stanyl |

| Características generales | La PA-4/6 es una poliamida semicristalina con excelentes propiedades de rendimiento estructural y estabilidad dimensional a temperaturas elevadas. La PA-4/6 tiene una excelente resistencia a la fricción y al desgaste y buenas propiedades de fluidez. Muchos grados tienen algún tipo de refuerzo de fibra para mejorar las propiedades mecánicas del material. |

| Aplicaciones | Engranajes, automóviles, electrónica e industria |

| Temp. de procesamiento | 580-600 °F (305-315 °C) |

| Temp. del molde | 180-300 °F (80-150°C) |

Nylon-6 (PA-6)

| Nombres comerciales | ALTECH, CAPRON, Durethan, Grilon, HiFill, Maxamid, Nypel, Radilon, Ultramid |

| Características generales | La PA-6 es una poliamida semicristalina con gran tenacidad y elasticidad, lo que la hace adecuada para fibras textiles y orientadas. La PA-6 también tiene una gran resistencia a la tracción y a los productos químicos. |

| Aplicaciones | Textiles, fibras, cierres de cremallera, engranajes, armazones de armas, cuerdas de instrumentos y suturas quirúrgicas |

| Temp. de procesamiento | 460-520 °F (240-270 °C) |

| Temp. del molde | 120-200 °F (50-95 °C) |

Nylon-6/10 (PA-6/10)

| Nombres comerciales | ALAMID, Nylene |

| Características generales | La PA-6/10 es una poliamida semicristalina con una temperatura de fragilidad, resistencia y absorción de agua inferiores a las de otras PA-6. La PA-6/10 tiene buena resistencia a la mayoría de disolventes y ácidos minerales diluidos. La PA-6/10 tiende a tener una gran cantidad de contracción. |

| Aplicaciones | Piezas eléctricas, filamentos y piezas de precisión |

| Temp. de procesamiento | 375-420 °F (190-215 °C) |

| Temp. del molde | 120-220 °F (50-105 °C) |

Nylon-6/12 (PA-6/12)

| Nombres comerciales | ASHLENE, Nycal, Radici, Vestamid, Zytel |

| Características generales | La PA-6/12 es una poliamida semicristalina con baja absorción de agua en comparación con otros nylons. La PA6/12 tiene propiedades más consistentes que la PA-6 cuando se expone a la humedad y presenta una buena resistencia al calor y estabilidad dimensional. |

| Aplicaciones | Componentes eléctricos, engranajes, uso general, mangos de cuchillos, armazones de armas |

| Temp. de procesamiento | 450-550 °F (230-290 °C) |

| Temp. del molde | 100-200 °F (40-95 °C) |

Nylon-6/6 (PA-6/6)

| Nombres comerciales | Celstran, Clariant Nylon 6/6, Elastoblend, HiFill, Nylene, Nymax, Polifil, Vydyne |

| Características generales | La PA-6/6 es una poliamida semicristalina con buena tenacidad y resistencia a la abrasión. Se utiliza normalmente para aplicaciones comerciales que se enfrentarán a un uso prolongado y a la abrasión. |

| Aplicaciones | Tejidos comerciales, bolsas de aire de seguridad (airbags), neumáticos, textiles, alfombras |

| Temp. de procesamiento | 500-580 °F (260-305 °C) |

| Temp. del molde | 100-200 °F (40-95 °C) |

PAEK (Poliariletercetona)

| Nombres comerciales | Avaspire |

| Características generales | El PAEK es un termoplástico de ingeniería semicristalino de alto rendimiento que tiene una estabilidad térmica, una resistencia mecánica y una resistencia química extremadamente altas. El PAEK tiene una estabilidad dimensional y una resistencia a la fatiga ligeramente mejores que el PEEK. |

| Aplicaciones | Procesamiento químico, electrónica, medicina, automoción, juntas, válvulas, engranajes y cojinetes |

| Temp. de procesamiento | 700-800 °F (370-425 °C) |

| Temp. del molde | 300-425 °F (150-220 °C) |

PBT (Tereftalato de polibutileno)

| Nombres comerciales | ABEL, ALCOM, ALTECH, ASHLENE, CELANEX, Crastin, Lutrel, PLANAC, POCAN, RAMSTER, Ultradur, VALOX, Vestodur |

| Características generales | El PBT es un poliéster semicristalino con buena rigidez y tenacidad. El PBT tiene propiedades similares a las de algunos nilones, pero con una absorción de agua mucho menor. El PBT tiene una temperatura de servicio continuo de unos 120 °C y suele utilizarse como aislante eléctrico. |

| Aplicaciones | Automotriz, industrial, electrónica, carcasas, uso médico |

| Temp. de procesamiento | 450-500 °F (230-260 °C) |

| Temp. del molde | 100-200 °F (40-95 °C) |

PC (Policarbonato)

| Nombres comerciales | ALCOM, Apec, ASHLENE, CALIBRE, Carbotex, Durolon, Enviroplas, Hylex, LEXAN, Lupoy, Makrolon, Panlite, RAMTOUGH, TRIREX |

| Características generales | El PC es un polímero amorfo con gran resistencia al impacto y claridad óptica, además de buena resistencia al calor, tenacidad y estabilidad dimensional. Muchos productos de policarbonato llevan revestimientos superficiales, ya que el PC no tiene buena resistencia química ni al rayado. |

| Aplicaciones | Componentes exteriores en automóviles, componentes de ingeniería, carcasas, lentes, piezas estructurales, componentes médicos y láminas antibalas |

| Temp. de procesamiento | 500-620 °F (260-325 °C) |

| Temp. del molde | 160-220 °F (70-105 °C) |

PC/ABS (PC/ABS Aleación)

| Nombres comerciales | Abel PC/ABS, ASTALOY, Bayblend, CYCLOY, Duroloy, EMERGE, EXCELLOY, Hybrid, Lupoy, Multilon, Novalloy-S, TECHNIACE, TRILOY, Verolloy, WONDERLOY |

| Características generales | El PC/ABS es un copolímero termoplástico amorfo de policarbonato y acrilonitrilo butadieno estireno. El PC/ABS ofrece las propiedades tanto del PC como del ABS: la fuerza y resistencia al calor del PC y la flexibilidad del ABS. El PC/ABS presenta una gran tenacidad incluso a bajas temperaturas. |

| Aplicaciones | Automotriz, electrónica, uso médico y aeronáutico |

| Temp. de procesamiento | 480-540 °F (250-280 °C) |

| Temp. del molde | 120-200 °F (50-95 °C) |

PC/PET Aleación

| Nombres comerciales | Makroblend, XENOY |

| Características generales | El PC/PET es una mezcla termoplástica amorfa que combina las propiedades del PC y del PET. Puede ser opaco o transparente y tiene una gran rigidez, estabilidad dimensional y resistencia al impacto. |

| Aplicaciones | Artículos deportivos, eléctricos/electrónicos, de uso automotriz, industriales/mecánicos y para el hogar |

| Temp. de procesamiento | 490-550 °F (255-290 °C) |

| Temp. del molde | 130-190 °F (55-90 °C) |

PEEK (Polieteretercetona)

| Nombres comerciales | Arlon, Ketaspire, MOTIS, PEEK-OPTIMA, VESTAKEEP, VICTREX |

| Características generales | El PEEK es un termoplástico de ingeniería semicristalino de alto rendimiento que tiene una estabilidad térmica y una resistencia mecánica extremadamente altas. El PEEK tiene una gran estabilidad dimensional, resistencia a la fatiga y resistencia química con baja emisión de humos y gases tóxicos cuando se expone a la llama. |

| Aplicaciones | Engranajes, aeroespacial, automotriz, procesamiento químico y aislamiento |

| Temp. de procesamiento | 660-750 °F (350-400 °C) |

| Temp. del molde | 325-425 °F (165-220 °C) |

PEI (Polieterimida)

| Nombres comerciales | ULTEM |

| Características generales | El PEI es un polímero amorfo con una excelente estabilidad dimensional, resistencia química, resistencia mecánica y comportamiento a altas temperaturas. El PEI es conductor de la electricidad, lo que lo hace adecuado para algunas aplicaciones electrónicas. |

| Aplicaciones | Dispositivos médicos, utensilios de cocina para microondas, aislantes, automotriz, electricidad/electrónica y sustitución de metales |

| Temp. de procesamiento | 640-800 °F (340-425 °C) |

| Temp. del molde | 175-350 °F (80-175 °C) |

PES (Polietersulfona)

| Nombres comerciales | HiFill PES, Ratron, SUMIKAEXCEL, TRIBOCOMP, Ultrason |

| Características generales | El PES es un polímero amorfo transparente con buena rigidez y resistencia al calor. El PES es adecuado para altas temperaturas de uso continuo durante largos periodos de tiempo. El PES tiene una gran rigidez y estabilidad dimensional en una amplia gama de temperaturas. El PES es susceptible a la degradación UV y a la intemperie. |

| Aplicaciones | Medicina, automotriz, industrial, pistones, filtros/membranas y electricidad/electrónica |

| Temp. de procesamiento | 640-730 °F (340-385 °C) |

| Temp. del molde | 250-360 °F (120-180 °C) |

PET (Tereftalato de Polietileno)

| Nombres comerciales | Ultrason, Valox, Hiloy, Impet, Petra, Shulandur, Ektar, Rynite, Selar, Dacron, Terylene |

| Características generales | El PET es un termoplástico semicristalino que se utiliza habitualmente para la fabricación de fibras sintéticas de poliéster y botellas de plástico. La mayoría de los fabricantes de botellas controlan la claridad del PET limitando el grado de semicristalinidad, ya que los niveles más altos de semicristalinidad hacen que el producto se vuelva opaco. El PET tiene una excelente resistencia química y puede soportar temperaturas superiores a los 212°F (100°C). |

| Aplicaciones | Botellas, fibras, fibras sintéticas, películas y envases |

| Temp. de procesamiento | 480-580°F (250-305°C) |

| Temp. del molde | 50-200°F (10-90°C) |

PETG (Politereftalato de Etileno Glicol)

| Nombres comerciales | Spectar, Vivak, Eastar |

| Características generales | El PETG es un termoplástico amomrfo que tiene propiedades similares al PET pero con mejor estabilidad mecánica y dimensional. El PETG también tiene mayor claridad y resistencia al impacto que el PET, lo que lo hace muy popular para aplicaciones de envasado como el termoformado. |

| Aplicaciones | Fibras, películas y embalajes |

| Temp. de procesamiento | 300-500°F (150-260°C) |

| Temp. del molde | 50-150°F (10-65°C) |

PP (Polipropileno)

| Nombres comerciales | Braskem, CERTENE, COPYLENE, Exelene, FERREX, Formolene, GAPEX, Hostacom, INEOS, Maxxam, Polifil, POLYFLAM, Pro-fax, RAMOFIN, TIPPLEN, YUPLENE |

| Características generales | El PP es un polímero semicristalino versátil con una elevada resistencia al impacto y fluidez de fusión. El PP es un polímero elástico que actúa como una bisagra viva cuando se carga cíclicamente o se fatiga. El PP es difícil de unir con adhesivos y tiene poca resistencia al impacto a baja temperatura. |

| Aplicaciones | Automotriz, películas, recipientes, aplicaciones industriales, uso general y aplicaciones de bisagras vivas |

| Temp. de procesamiento | 390-510 °F (200-265 °C) |

| Temp. del molde | 70-140 °F (20-60 °C) |

PPO (Óxido de Polifenileno)

| Nombres comerciales | Fiberfil, Noryl |

| Características generales | El PPO es un plástico de ingeniería amorfo con alta resistencia a la temperatura, estabilidad dimensional y resistencia eléctrica, junto con una baja expansión térmica. El PPO es sensible a los disolventes orgánicos y susceptible al agrietamiento por tensión ambiental. |

| Aplicaciones | Bombas, válvulas, accesorios, componentes eléctricos, colectores, cubiertas, carcasas y revestimientos |

| Temp. de procesamiento | 490-590 °F (255-310 °C) |

| Temp. del molde | 140-200 °F (60-95 °C) |

PPS (Sulfuro de Polifenileno)

| Nombres comerciales | Fortron, Ryton, Sultron, TEDUR, Thermec, Xtel |

| Características generales | El PPS es un polímero semicristalino que suele contener cargas o refuerzos. El PPS tiene una excelente resistencia a las radiaciones ionizantes y a los productos químicos. El PPS es autoextinguible y produce humos de baja toxicidad cuando se expone a las llamas. |

| Aplicaciones | Bombas químicas, componentes eléctricos, revestimientos, tuberías, varillas y sellos |

| Temp. de procesamiento | 350-525 °F (175-275 °C) |

| Temp. del molde | 50-150 °F (10-65 °C) |

PS (Poliestireno)

| Nombres comerciales | Amoco, Bapolan, Eporex, Styron, Valtra |

| Características generales | El PS es un polímero amorfo barato con una gran claridad óptica. El poliestireno sin relleno suele denominarse GPPS (poliestireno de uso general) y es rígido pero quebradizo. El PS puede utilizarse en prácticamente todos los procesos, lo que lo hace extremadamente versátil en el mercado. El PS tiene poca estabilidad térmica y resistencia a los disolventes. |

| Aplicaciones | Juguetes, envases, láminas, carcasas, electrodomésticos, artículos para el hogar y espuma de esferas expandidas |

| Temp. de procesamiento | 330-400 °F (165-205 °C) |

| Temp. del molde | 70-125 °F (20-50 °C) |

PSU (Polisulfona)

| Nombres comerciales | Udel, Ultrason |

| Características generales | El PSU es un polímero amorfo con buena rigidez y resistencia al calor. El PSU es transparente y mantiene buenas propiedades mecánicas en una amplia gama de temperaturas. El PSU tiene una de las temperaturas de servicio más altas de los termoplásticos procesables por fusión, que puede esterilizarse en autoclave y vapor sin pérdida de integridad física. |

| Aplicaciones | Medicina, electricidad/electrónica, filtros, industria y aeroespacial |

| Temp. de procesamiento | 420-500 °F (215-260 °C) |

| Temp. del molde | 110-180 °F (45-80 °C) |

PUR (Poliuretano)

| Nombres comerciales | Chronothane, Hydrothane, Polyblend |

| Características generales | Los PUR son una gran familia de polímeros que pueden ser termoestables o termoplásticos con una amplia gama de propiedades. Los PUR tienen una gran resistencia a la abrasión y suelen utilizarse como revestimiento, espuma o copolímero elastómero. Estos polímeros tienden a ser débiles a los rayos UV y a la mayoría de los disolventes orgánicos. |

| Aplicaciones | Adhesivos, casquillos, revestimientos, aislamiento, tuberías, selladores, láminas, arandelas y ruedas |

| Temp. de procesamiento | 490-550 °F (255-290 °C) |

| Temp. del molde | 130-190 °F (55-90 °C) |

PVC (Policloruro de Vinilo)

| Nombres comerciales | APEX, Geon, Georgia Gulf, Manner, Reinier, Roscom, Sylvin, Unichem |

| Características generales | El PVC es un termoplástico amorfo difícil de procesar como homopolímero. Existen muchos tipos de PVC con diferentes concentraciones de plastificantes que afectan a la transformación del material. El PVC rígido tiene una gran resistencia química y una resistencia moderada a la temperatura. El PVC es poco resistente a los rayos UV. |

| Aplicaciones | Recubrimiento de alambres, tubos, automotriz, electrónica, perfiles, uso general y médico |

| Temp. de procesamiento | 350-450 °F (175-230 °C) |

| Temp. del molde | 50-150 °F (10-65 °C) |

SAN (Estireno Acrilonitrilo)

| Nombres comerciales | FORMPOLY, KIBISAN, Kumho, LG SAN, Lustran, Porene, SANREX, Veroplas |

| Características generales | El SAN es un copolímero amorfo de estireno y acrilonitrilo. El SAN tiene mayor resistencia, rigidez y resistencia química que el poliestireno, pero carece de la misma claridad óptica. El SAN tiene poca resistencia al impacto y baja capacidad térmica. |

| Aplicaciones | Electricidad, electrodomésticos, cosmética, medicina, envases y automóviles |

| Temp. de procesamiento | 375-500 °F (190-260 °C) |

| Temp. del molde | 50-150 °F (10-65 °C) |

TPC-ET (Elastómero de copoliéster termoplástico)

| Nombres comerciales | Arnitel, Elitel, Hytrel, Keyflex, Riteflex |

| Características generales | Los polímeros TPC-ET son copolímeros termoplásticos amorfos que presentan la flexibilidad de los cauchos y la resistencia y procesabilidad de los termoplásticos. Las mezclas TPC-ET tienen una excelente resistencia a la fatiga por flexión y una amplia temperatura de uso. Tienen buena tenacidad y resisten a los hidrocarburos. |

| Aplicaciones | Adhesivos, películ estirable para embalaje,revestimientos, filamentos, mangueras, láminas y tubos |

| Temp. de procesamiento | 580-640 °F (305-340 °C) |

| Temp. del molde | 280-320 °F (140-160 °C) |

TPE (Elastomero Termoplástico)

| Nombres comerciales | Ecdel, Estamid, Estane, Hytrel, Kraton, Ontex |

| Características generales | Un TPE es un copolímero amorfo de monómeros termoplásticos y elastómeros con propiedades. Los TPE pueden ser de muchas clases, como los copolímeros en bloque, las mezclas de poliolefinas y los poliuretanos termoplásticos, por citar algunos. En general, estos polímeros tienen una gran resistencia al calor y al ozono. |

| Aplicaciones | Juntas, automoción, deportes, tubos y medicina |

| Temp. de procesamiento | 625-725 °F (330-385°C) |

| Temp. del molde | 200-325 °F (95-165 °C) |

TPO (Poliolefina de Elastómero Termoplástico)

| Nombres comerciales | Exxtral, Lupol |

| Características generales | Un TPO es una mezcla de polímero/relleno compuesta por alguna fracción de poliolefina(s) y refuerzos. Tienen una buena estabilidad dimensional y suelen presentar un equilibrio entre rigidez y resistencia al impacto en aplicaciones semiestructurales y no estructurales. |

| Aplicaciones | Electrodomésticos, automoción, electricidad, consumo, envases y materiales no tejidos |

| Temp. de procesamiento | 425-525 °F (220-275 °C) |

| Temp. del molde | 50-150 °F (10-65 °C) |

Reglas generales para el moldeo científico

Al configurar o realizar el mantenimiento de un proceso de moldeo científico, existen cinco reglas generales que debe respetar para garantizar resultados óptimos.

Regla 1: Haga una modificación al proceso a la vez

Una vez introducidos los parámetros iniciales del proceso, es preferible ajustar solo un aspecto del proceso a la vez. Al realizar un cambio, es fundamental esperar a que se manifiesten los resultados antes de realizar otro ajuste al proceso.

Esta regla le asegura poder saber la causa y efecto específicos de cualquier cambio realizado al proceso de moldeo por inyección.

Regla 2: Haga cambios significativos

Si hace un cambio al proceso, asegúrese de que sea lo suficientemente grande para lograr un cambio observable. Si un ajuste es demasiado pequeño, podría no afectar al proceso lo suficiente como para hacer una evaluación lógica.

Por ejemplo, una caída de tres grados en la temperatura del refrigerante podría no generar un cambio visible, pero un cambio de diez o veinte grados podría resolver su problema por completo.

Regla 3: Si un cambio no ayuda, vuelva atrás el cambio

Una vez que haya determinado que un cambio no fue efectivo, regrese ese parámetro del proceso a su valor anterior.

Por ejemplo, si aumentar la contrapresión no ayuda, regrésela a su valor original. Si no lo hace, podría causar nuevos defectos tales como degradación, rebaba y partes pegadas más adelante.

Regla 4: Documente el proceso

Una vez establecido y aprobado un proceso, documente el proceso. Muchas compañías tienen una hoja de configuración inicial que usan para arrancar la máquina, pero no documentan las condiciones de procesamiento al momento de la aprobación de la primera pieza.

Si el proceso aprobado no se documenta, los técnicos podrían no contar con suficiente información para tomar decisiones precisas.

La mayoría de los moldeadores de inyección documentan los parámetros de entrada introducidos en la máquina. Algunos ejemplos de parámetros de entrada son: velocidad de inyección, tamaño del tiro y temperatura del cañón.

También debe documentar las salidas del proceso que resultan del proceso. Las salidas del proceso son los datos medidos como resultado del proceso, como: temperatura del molde, temperatura del material y tiempo de inyección de primera etapa.

Regla 5: Documente todos los cambios al proceso

Una vez documentado el proceso inicial, todos los cambios de parámetros y sus resultados asociados también se deberán documentar de forma precisa. El objetivo de la documentación es contar con un registro preciso de los cambios realizados al proceso y los resultados de dichos cambios.

Una buena documentación es crítica para la solución científica de problemas. Para tomar decisiones lógicas, un procesador debe tener acceso a información relevante.

El proceso de moldeo científico

Un proceso científico de moldeo es un proceso que es a la vez estable y confinable.

Primera etapa, inyección

En un proceso de moldeo científico, la inyección de primera etapa se realize usando control de velocidad. Siempre que sea posible, se recomienda usar una única velocidad de inyección, ya que esta logra el proceso más consistente. Algunos procesos podrían requerir perfiles de inyección de multiples velocidades de inyección para producir partes aceptables. En general siempre debería usar la menor cantidad posible de velocidades de inyección necesaria para fabricar una parte aceptable.

Durante la inyección, es fundamental asegurarse de no estar usando un proceso de presión limitada. Esta condición ocurre cuando el ajuste de máxima presión de inyección es inadecuado, lo que hace que el tornillo se ralentice durante la inyección. Cuando la inyección se vuelve de presión limitada, la máquina ya no podrá mantener la tasa de inyección deseada, lo que causará que la tasa de inyección y el tiempo de inyección sean inconsistentes.

Para garantizar que esto no sea un problema, debería contar con una presión significativamente más alta disponible para llenar el molde que la realmente necesaria. Esto permitirá que la máquina mantenga su punto de ajuste de velocidad de inyección y lograr el mayor nivel de repetibilidad.

Transferencia de primera a segunda etapa

Al transferir de la inyección de primera etapa a la segunda etapa, empacamiento, en un proceso de moldeo científico, se deberá usar un punto de ajuste para la posición del tornillo. Esto asegura que el tornillo se desplace la misma distancia durante la inyección de primera etapa.

La posición de transferencia de la primera etapa a la segunda etapa, también llamada posición de cambio, debería ocurrir cuando el molde esté aproximadamente 90 a 95 % lleno y haya un tiro corto visible cuando el tornillo alcance la posición de transferencia.

Al realizar la transferencia de forma temprana, el proceso científico de moldeo puede compensar mejor las variaciones comunes de la viscosidad del material.

Empaquetamiento de segunda etapa

La presión de segunda etapa, empacamiento, debe ser lo suficientemente alta como para terminar de llenar la cavidad del molde sin hundimientos o vacíos en la parte. A pesar de que su máquina de moldeo podría ser capaz de utilizar mútiples presiones de segunda etapa, empacamiento, solo debería aplicar un único ajuste de presión hasta la congelación del punto de inyección.

Para determinar la cantidad adecuada del tiempo de la segunda etapa para su proceso científico de moldeo, deberá realizar un estudio de sellado de las compuertas. El propósito del estudio de sellado de las compuertas es determinar un tiempo de empaque adecuado para graficar el peso de la parte contra el tiempo de la segunda etapa, empacamiento.

Al graficar estos valores, el peso de la parte aumentará hasta la congelación del punto de inyección. El tiempo de la segunda etapa óptimo es el tiempo en el que el peso de la parte no aumenta significativamente al aumentar el tiempo de la segunda etapa.

Retraso o descompresión del tornillo (antes de la recuperación)

Inmediatamente después de la segunda etapa, empacamiento, hay una gran cantidad de presión presente frente al tornillo. Si esa presión no se libera, aumentará el torque aplicado durante la rotación del tornillo.

Para evitar daños al tornillo durante la recuperación, un proceso científico de moldeo usa ya sea un retraso del tornillo o una descompresión del tornillo antes de la recuperación. La opción de retraso del tornillo le permite añadir una pausa después de la segunda etapa, empacamiento, para hacer caer la presión frente al tornillo. La descompresión del tornillo mueve al tornillo hacia atrás para liberar la presión al frente del tornillo antes de la recuperación.

Recuperación del tornillo

La velocidad de rotación del tornillo debería ajustarse para garantizar que la recuperación del tornillo consuma el 80% del tiempo total de enfriamiento.

Por ejemplo, si el ajuste de tiempo de enfriamiento es de 10 segundos, la recuperación del tornillo debería completarse en aproximadamente 8 segundos.

Descompresión del tornillo (después de la recuperación)

Durante la recuperación del tornillo, el flujo de material mantiene la válvula check en la posición de avance y la presión se acumula en la parte delantera del tornillo. Esta presión puede interferir con el movimiento adecuado del anillo check cuando el tornillo se desplaza hacia adelante durante la primera etapa, inyección.

Enfriamiento

El mejor enfoque para establecer el tiempo de enfriamiento es comenzar con un tiempo de enfriamiento y una temperatura del refrigerante que logre producir partes buenas. Una vez establecido esto, puede determinar la menor temperatura de refrigerante y el menor tiempo de enfriamiento que producen partes aceptables.

Solución cientifica de problemas

En última instancia, una buena solución de problemas es solo una extensión de un buen procesamiento. Cuanto mayor sea la efectividad de sus técnicos e ingenieros para procesar y documentar, más eficiente serán para solucionar problemas cuando ocurra una no conformidad.

Paso 1: Desarrollar un proceso de moldeo científico

El primer paso en una buena solución científica de problemas es desarrollar un proceso de moldeo científico. Para obtener más información, revise la sección 4.

Paso 2: Documentar correctamente las salidas del proceso

Las salidas del proceso son parámetros específicos del proceso, independientes de la máquina, que son los resultados del proceso. Estas salidas incluyen: temperaturas, tiempos, presión, pesos, así como cualquier información adicional que sea importante para la parte o el proceso. Las salidas del proceso relacionadas con la temperaturas son: temperatura del material, temperatura del refrigerante que entra en el molde, temperatura del refrigerante que sale del molde y flujo de refrigerante.

Las diferentes salidas del proceso asociadas con tiempos son: tiempo de primera etapa, inyección, tiempo de segunda etapa, empacamiento, tiempo de sellado del punto de inyección, tiempo de enfriamiento, tiempo de recuperación del tornillo y tiempo de ciclo total. Las salidas del proceso basadas en la presión incluyen: presión de inyección del plástico en la etapa de transferencia de la primera a la segunda etapa, presión de empacamiento del plástico durante la segunda etapa y contrapresión del plástico durante la recuperación.

Algunos datos adicionales que también se consideran salidas del proceso son: mediciones de partes, punto de rocío del material, información de calidad, tonelaje de cierre de la abrazadera, fotografías, observaciones y balance de cavidad.

Todas las salidas del proceso son herramientas fundamentales para el técnico de solución científica de problemas. Cuando ocurre un error en el proceso, el técnico de solución científica de problemas puede identificar rápidamente qué ha cambiado en el proceso usando datos reales, para así atacar la causa raíz del problema.

Paso 3: Revisar la parte defectuosa y descartar causas obvias

El tercer paso de la solución científica de problemas es analizar la parte defectuosa y descartar causas obvias. Cuando un proceso genera un defecto, lo primero que hay que hacer es revisar a fondo la parte en busca de defectos adicionales. Si cualquier aspecto del proceso, el molde, la máquina o el material parece sospechoso, dañado o que presenta un mal funcionamiento, entonces debería investigarse inmediatamente.

Paso 4: Comparar el proceso actual con el proceso documentado

El cuarto paso de la solución científica de problemas es comparar el proceso actual con el proceso documentado. Como un proceso bien documentado contiene una gran variedad de parámetros, conviene comenzar analizando los parámetros que más probablemente estén relacionados con el defecto. Al comparar el estándar documentado con el proceso actual, podrá determinar qué aspectos del proceso se han desviado del estándar.

Paso 5: Regresar el proceso al estándar documentado

En el quinto paso, el técnico de solución científica de problemas regresa el proceso al estándar documentado. Aquí el objetivo no es solo corregir el defecto, sino regresar las salidas del proceso independientes de la máquina a un proceso de moldeo científico confiable y documentado.

Un buen proceso de moldeo científico que haya sido documentado adecuadamente brinda al técnico de solución científica de problemas la seguridad de que las partes deberían resultar aceptables si el molde, la máquina y el material están funcionando de forma adecuada. Si hay algún problema con el molde, la máquina o el material, este método también ayudará al técnico de solución científica de problemas a identificar y aislar rápidamente el problema.

Paso 6: Verificar la parte y el proceso

El sexto paso del proceso de solución científica de problemas es verificar la parte y el proceso. Una vez que se logra que las partes estén en cumplimiento, es importante asegurarse de que el proceso y las partes cumplan con el estándar y permanecerán estables. Esto significa que el técnico de solución científica de problemas debería tomarse algunos minutos para comprobar las salidas del proceso, las cuales son fáciles de verificar.

Paso 7: Documentar todos los cambios

El último paso, y el más importante, es documentar todos los cambios realizados al proceso. Cualquier moldeador o técnico de solución de problemas se beneficiará enormemente de un historial precisamente documentado, que comience en la aprobación de la primera parte y continúe durante toda la vida de la herramienta. Esto crea un expediente de información del cual se podrá echar mano cada vez que surja un inconveniente.

Defectos comunes

Defectos visuales

Rebaba

La rebaba también es conocida como sobrante o flash en inglés. La rebaba es material excesivo e indiseado presente en los bordes de la pieza. Este es el resultado de que el material pase a través de la línea de partición o entre los componentes del molde.

La rebaba puede ser causada por uno de seis factores principales:

- Temperatura del material

- Inyección de primera etapa

- Presión de segunda etapa

- Tonelaje de cierre de la abrazadera

- Fallas del molde

- Fallas de la máquina

Marcas de hundimiento y vacíos

Las marcas de hundimiento también son llamadas rechupes, o sink marks en inglés. Las marcas de hundimiento son depresiones en la superficie de la parte en las que el material se encoje alejándose de la superficie del molde. Estos habitualmente se encuentran cerca del punto de inyección o en secciones gruesas de la parte y puede ser difícil verlas en superficies texturadas.

Los vacíos son secciones en el centro de la parte donde el material se encoje alejándose de sí mismo y deja una pequeña cavidad dentro de la parte. Si bien a menudo aparecen en forma de burbujas de aire, en realidad son vacíos dentro de la parte, donde no hay presencia de gas. Los vacíos son fáciles de encontrar en materiales traslúcidos y pueden identificarse en partes sólidas mediante la disección, rayos X o mediante la comparación del peso de la parte.

Para asegurarse de que el defecto sea un vacío y no una burbuja de aire, puede moldear partes a diferentes velocidades. Si el defecto se mantiene estacionario entre tiro y tiro, lo más probable es que sea un vacío. Como tanto las marcas de hundimiento como los vacíos son el resultado de un exceso de contracción del material, las causas y correcciones son similares en la mayoría de los casos.

Las marcas de hundimiento y los vacíos pueden ser causados por uno de cuatro factores principales:

- Temperatura del material

- Inyección de primera etapa

- Presión de segunda etapa

- Temperatura del molde

Tiros cortos

El tiro corto, también conocido como moldeadas cortas o parte incompleta se llama short shot en inglés. El tiro corto es una parte que se rellenó de forma incompleta, lo cual puede deberse a varias causas tales como a baja temperatura del material o baja velocidad de inyección y daños del molde.

Los tiros cortos pueden ser causados por uno de seis factores principales:

- Temperatura del material

- Inyección de primera etapa

- Presión de segunda etapa

- Temperatura del molde

- Tonelaje de cierre de la abrazadera

- Daños del molde

Chorro

El chorro es también conocido como turbulencias o gusano, así como jetting en inglés. El chorro aparece típicamente como líneas onduladas en la superficie de la parte. Estas marcas se asemejan a una huella de gusano o serpiente y normalmente se originan en el área del punto de inyección. Este defecto ocurre cuando el polímero se dispara hacia el interior del molde a medida que comienza a entrar en la cavidad del molde y no crea un flujo de salida uniforme, también conocido como flujo de la fuente.

El chorro puede deberse a uno de tres factores principales:

- Temperatura del material

- Inyección de primera etapa

- Diseño del molde

Destellos en el punto de inyección

Los destellos en el punto de inyección, también llamados decoloración alrededor del punto de inyección o gate blush en inglés, aparecen como anillos u ondulaciones en el área del punto de inyección de la parte. Esto ocurre cuando el material se desliza por la superficie del molde en vez de formar un flujo de salida y adherirse a la superficie del molde. A medida que entran más materiales en la cavidad del molde, este desplazará material quitándolo de la superficie del molde, lo que creará una mala apariencia del punto de inyección.

Los destellos en el punto de inyección pueden darse a causa de uno de tres factores principales:

- Inyección de primera etapa

- Temperatura del molde

- Diseño del molde

Quemaduras

Las quemaduras son a menudo llamadas efecto disel, o burning en inglés. Las quemaduras aparecen como una decoloración negra, gris o marrón en la superficie de la parte. Este es el resultado de gases y volátiles que quedan atrapados en el molde. Cuando los gases y volátiles se comprimen y se calientan, queman el frente del flujo del polímero. Esto típicamente ocurre cerca del fin de llenado o cuando termina el flujo, como en el fondo de un refuerzo o costilla.

Las quemaduras pueden deberse a uno de cinco factores principales:

- Temperatura del material

- Inyección de primera etapa

- Tonelaje de cierre de la abrazadera

- Daño del molde

- Diseño del molde

Líneas de flujos

Las líneas de flujo a veces son conocidas como monitoro o flow lines en inglés. Las líneas de flujo típicamente aparecen como una serie de anillos y ondulaciones perpendiculares a la dirección de flujo. Esto ocurre cuando el material se desliza o resbala por la superficie del molde en vez de adherirse a la superficie del molde con un flujo de salida. A medida que fluye más material por la cavidad del molde, se hace más difícil mantener un flujo laminar homogéneo.

Las líneas de flujo pueden ser causadas por uno de tres factores principales:

- Temperatura del material

- Inyección de primera etapa

- Temperatura del molde

Líneas de soldadura y de derretimiento

Las líneas de soldadura y las líneas de derretimiento son muy similares en aspecto, porque ambas son causadas por la unión de dos frentes de flujo del polímero. La diferencia entre la línea de soldadura y la línea de derretimiento es cómo se forman.

Las líneas de soldadura son también llamadas líneas de unión o weld lines en inglés. Las líneas de soldaduras se crean cuando dos frentes de flujo se encuentran y se detienen, lo que se considera una interacción estática.

Las líneas de derretimiento son conocidas como meld lines en inglés. Las líneas de derretimiento ocurren cuando se encuentran dos frentes de flujo pero siguen fluyendo a continuación, lo que se considera una interacción dinámica. La naturaleza dinámica de las líneas de derretimiento permiten que las cadenas poliméricas interacctúen mejor y se entrelacen. Como resultado, las líneas de derretimiento son más fuertes que las líneas de soldadura.

Las líneas de soldadura y las líneas de derretimiento pueden ser causadas por uno de siete factores principales:

- Temperatura del material

- Inyección de primera etapa

- Segunda etapa, empacamiento

- Temperatura del molde

- Tonelaje de cierre de la abrazadera

- Daño del molde

- Diseño del molde

Pobre acabado superficial

Cuando el aspecto de la superficie de la parte se ve deficiente y tiene un brillo inconsistente, a menudo el cliente la considera inaceptable. Esta condición generalmente es el resultado de una adherencia no uniforme entre el polímero y la superficie del molde.

El pobre acabado superficial de la parte es conocido como poor surface finish en inglés.

El pobre acabado superficial de la parte puede ser causado por uno de siete factores principales:

- Temperatura del material

- Inyección de primera etapa

- Segunda etapa, empacamiento

- Temperatura del molde

- Tonelaje de cierre de la abrazadera

- Daño al molde

- Diseño del molde

Defectos dimensionales

Partes grandes

Las partes grandes también son llamadas large partes en inglés. Las partes grandes son un defecto dimensional que refiere a que todas las dimensiones de la parte son mayores que las esperadas. Esto típicamente es el resultado de que el encocgimiento es mejor al anticipado en toda la parte.

Las partes grandes pueden deberse a uno de cuatro factores principales:

- Temperatura del material

- Inyección de primera etapa

- Presión de segunda etapa

- Temperatura del molde

Partes pequeñas

Si las dimensiones de las partes son menores a las esperadas, habitualmente se debe a una cantidad insuficiente de material o un encogimiento excesivo en toda la parte.

Las partes pequeñas pueden deberse a uno de los siguientes factores principales:

- Temperatura del material

- Inyección de primera etapa

- Presión de segunda etapa

- Temperatura del molde

Partes más grandes en el punto de inyección

Cuando las dimensiones de la parte son más grandes de lo esperado en el punto de inyección o más pequeñas de lo esperado cerca del fin de llenado, generalmente es el resultado de un exceso de pérdida de presión en toda la cavidad del molde. Cuando corrija este desequilibrio dimensional, la parte resultante podría ser levemente mayor o menor en términos generales. Siempre es mejor lograr primero que las dimensiones sean consistentes en toda la parte y posteriormente corregir, de ser necesario, si el tamaño general de la parte es demasiado grande o demasiado pequeño.

Si las partes son más grandes en el punto de inyección, esto podría deberse a uno de dos factores principales:

- Temperatura del material

- Inyección de primera etapa

Partes más pequeñas en el punto de inyección

Cuando las dimensiones de la parte son más pequeñas de lo esperado cerca del punto de inyección o más grandes de lo esperado cerca del fin de llenado, generalmente se debe a un sellado deficiente del punto de inyección o auna contrapresión reducida a lo largo de la cavidad del molde. Cuando corrija este desbalance dimensional, la parte resultante podría ser levemente más grande o más pequeña en términos generales. Siempre es mejor lograr primero que las dimensiones sean consistentes en toda la parte para posteriormente corregir el tamaño general demasiado grande o demasiado pequeño de la parte.

Las partes más pequeñas en el punto de inyección pueden ser a causa de uno de tres factores principales:

- Temperatura del material

- Inyección de primera etapa

- Segunda etapa, empacamiento

Pandeo

Una parte pandeada está deformada y no coincide en forma con la cavidad del molde. En las partes más largas, el pandeo parecerá tener una torción o curvatura. El pandeo es también llamado a menudo alabeo y warpage en inglés. El pandeo en general es el resultado de presiones inconsistentes sobre la parte, lo que logra un encogimiento desparejo a lo largo de la parte. Al momento de investigar este defecto, se recomienda medir las dimensiones de la parte a lo largo de toda la parte antes de realizar cualquier ajuste al proceso.

En muchos casos, las dimensiones de la parte moldeada son en realidad más grandes o más pequeñas en general, o en el punto de inyección en el fin de llenado. En tales casos, un técnico de solución de problemas científico deberá solucionar primero estas fallas dimensionales, ya que la solución podrían también llegar a corregir el pandeo de la parte.

El pandeo de la parte puede ser causado por uno de cinco factores principales:

- Temperatura del material

- Inyección de primera etapa

- Segunda etapa, empacamiento

- Temperatura del molde

- Diseño del molde

Defectos relacionados con el material

Marcas de humedad, burbujas y ampollas

Las marcas de humedad también son conocidas como derrame y ráfagas, o splay en inglés. Las marcas de humedad aparecen en la superficie de la parte como rayas en la dirección del flujo. Las burbujas son también llamadas bombas y aire atrapado, así como bubbles en inglés. Las burbujas son pequeñas cavidades de gas dentro de la parte, y pueden ocurrir tanto en secciones finas como gruesas. Las burbujas tienen un aspecto similar al de los vacíos y son fáciles de detectar en partes traslúcidas.

Para asegurarse de que el defecto sea una burbuja de gas y no un vacío, puede moldear partes a distintas velocidades. Si el defecto se mueve de tiro a tiro, lo más probable es que sea una burbuja de gas.

Las ampollas son conocidas en inglés como blisters, y son gas que aparece en pequeños bultitos en la superficie de la parte. Las marcas de humedad, las ampollas y las burbujas son causadas ya sea por la presencia de humedad, aire, gases o volátiles en la resina o en la superficie del molde.

Las marcas de humedad, burbujas y ampollas pueden ser causadas por uno de tres factores principales:

- Manejo del material

- Temperatura del material

- Configuración de la máquina

Partes quebradizas, fisuras y grietas

Las partes quebradizas o fragilidades son llamadas brittleness en inglés. Las partes quebradizas implican una mayor tendencia a que la parte moldeada se quiebre o tenga una reducción en la resistencia al impacto.

Las fisuras también son conocidas como quebraduras y agrietamiento de las partes, o cracking en inglés. Las fisuras aparecen como fracturas que atraviesan la parte y típicamente se encuentran en áreas de concentración de tensiones, tales como esquinas, costillas y refuerzos.

Si bien las partes quebradizas, las fisuras y las grietas tienen aspectos distintos, estos tres defectos tienen orígenes similares que contribuyen con una falla prematura de la parte.

Las partes quebradizas, las fisuras y las grietas pueden darse a causa de uno de seis factores principales:

- Manejo del material

- Temperatura del material

- Inyección de primera etapa

- Segunda etapa, empaamiento

- Configuración de la máquina

- Diseño del mole

Delaminación

La delaminación es también conocida como pelarse y como delamination en inglés. La delaminación es la superposición en capas del polímero a medida que llena y empaca el molde. Cuando se da este defecto, se crean y desarrollan dentro de la parte distintas capas de plástico no conectadas. Esta condición se da a causa de un mal entrelazamiento intermolecular y atracciones entre las capas de polímero. La parte delaminada tiene una menor resistencia mecánica y a menudo recién presenta una falla mecánica cuando la usa el cliente.

La delaminación a menudo aparece como descamación, grandes protuberancias u ondulaciones en la superficie de la parte. Cuando no es visible, podrá ver capas separadas si corta la parte para ver en su interior. En la mayoría de los casos, la delaminación ocurre cuando el polímero es sometido a tensión, se degrada o contamina.

La delaminación puede darse a causa de uno de tres factores principales:

- Manejo del material

- Temperatura del material

- Inyección de primera etapa

Contaminación

La contaminación también es conocida como contamination en inglés. La contaminación es la presencia de materiales no deseados distintos al polímero a moldear, lo que puede causar estragos durante el procesamiento.

Un material puede ser contaminado por:

- Partículas extrañas como polvo o tierra

- Contaminación cruzada de plásticos incompatibles

- Material molido inferior proveniente de material degradado

- Material degradado residual del interior del cañón

- Manos sucias, grasientas o aceitosas

Pobre distribución del color

La pobre distribución del color también es conocida como pobre coloración, así como poor color distribution en inglés. La pobre distribución del color aparece como una coloración inconsistente o cambiante en la parte moldeada. Esto típicamente se da a causa de una distribución despareja de los colorantes en el material fundido.

Una pobre distribución del color puede deberse a uno de tres factores principales:

- Manejo del material

- Temperatura del material

- Diseño del tornillo

Defectos relacionados con el ciclo

Partes pegadas y marcas del pin expulsor

Las partes pegadas son conocidas como part sticking en inglés. en algunos casos, la parte puede pegarse ya sea del lado del núcleo o de la cavidad del inyector del molde, lo que complicará la apertura del molde o la expulsión de la parte. Si la resistencia a la expulsión de la parte es demasiado alta, los pines expulsores podrían aplicar demasiada fuerza a la superficie de la parte, lo que causaría una deformación en la superficie de la parte.

Las marcas del pin expulsor se conocen también cocmo marcas de reboto o ejector pin marks en inglés. Si bien marcas del pin expulsor es un término de uso común en la industria, cualquier forma de explusión, tal como cuchillas, mangas y levantadores pueden causar defecctos similares. En cualquier caso, la verdadera causa de este defecto es que la parte se quede pegada al molde.

Las partes pegadas pueden producirse a causa de uno de seis factores principales:

- Temperatura del material

- Inyección de primera etapa

- Segunda etapa, empacamiento

- Temperatura del molde

- Configuración de la máquina

- Diseño del molde

Parte atorada inconsistentemente

El problema de Parte atorada inconsistentemente es denominado occasional part hang-up en inglés. Una parte atorada inconsistentemente refiere a la situación en la cual las partes se adhieren ocasionalmente, pero no de forma consistente. Esto es similar al problema de parte pegada, pero es un problema intermitente.

La Parte atorada inconsistentemente puede deberse a uno de dos factores principales:

- Inyección de primera etapa

- Enfriamiento del molde

Solución de problemas de piezas moldeadas

Los siguientes gráficos ofrecen una referencia práctica para la resolución de problemas de piezas moldeadas. Cada fila representa un defecto diferente, mientras que las columnas muestran diferentes causas potenciales de ese defecto.

Las columnas que contienen indican un parámetro que puede estar ajustado demasiado alto, mientras que los parámetros marcados con pueden estar ajustados demasiado bajos. Si una columna contiene , el defecto puede deberse a un ajuste demasiado bajo o demasiado alto.

El símbolo denota problemas de mantenimiento o equipos pobremente diseñados que pueden estar causando o contribuyendo al defecto.

Solución de problemas de defectos visuales

| tornillo y cañón | inyección / empaque / enfriamiento | molde y abrazadera | |||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| válvula check | termopar | contra-presión | temp. del material | 1ᵃ etapa de iny. | velocidad de iny. | presión de empaque | tiempo de empaque | temp. del molde | fuerza de sujeción | desviación del plato | desgaste del molde | venti-laciones | diseño del molde | diseño del punto de iny. | |

| Quemaduras | |||||||||||||||

| Rebaba | |||||||||||||||

| Líneas de flujo | |||||||||||||||

| Destellos en el punto de iny. | |||||||||||||||

| Chorro | |||||||||||||||

| Pobre acabado superficial | |||||||||||||||

| Tiros cortos | |||||||||||||||

| Marcas de hundimiento | |||||||||||||||

| Vacíos | |||||||||||||||

| Líneas de soldadura / derretimiento | |||||||||||||||

Solución de problemas de defectos dimensionales

| inyección / empaque / enfriamiento | molde y abrazadera | ||||||||

|---|---|---|---|---|---|---|---|---|---|

| temp. del material | iny. de 1ᵃ etapa | velocidad de iny. | presión de empaque | tiempo de empaque | tiempo de enfriamiento | temp. del molde | diseño del molde | diseño del punto de iny. | |

| Más grandes en el punto de inyec. | |||||||||

| Partes grandes | |||||||||

| Más pequeñas en el punto de inyec. | |||||||||

| Partes pequeñas | |||||||||

| Pandeo | |||||||||

Solución de problemas de defectos de material

| preparación de materiales | tornillo y cañón | inyección / empaque / enfriamiento | molde y abrazadera | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| temp. de secado | tiempo de secado | contaminación | diseño de tornillo | termopar | contra-presión | temp. del material | velocidad de iny. | presión de empaque | tiempo de enfriamiento | temp. del molde | ventilaciones | diseño del molde | |

| Ampollas | |||||||||||||

| Partes quebradizas | |||||||||||||

| Burbujas | |||||||||||||

| Pobre distrib. del color | |||||||||||||

| Contaminación | |||||||||||||

| Fisuras | |||||||||||||

| Grietas | |||||||||||||

| Delaminación | |||||||||||||

| Marcas de humedad | |||||||||||||

Solución de problemas del ciclo

| preparación de materiales | tornillo y cañón | inyección / empaque / enfriamiento | molde y abrazadera | expulsión | |||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| temp. de secado | termopar | temp. del material | iny. de 1ᵃ etapa | presión de empaque | tiempo de enfriamiento | temp. del molde | ventilaciones | diseño del molde | velocidad de separación | velocidad de expulsión | |

| Marcas del pin expulsor | |||||||||||

| Parte atorada inconsistentemente | |||||||||||

| Partes pegadas | |||||||||||

Procedimientos y técnicas de purga

Definición

Por definición, la purga son restos que se eliminan en determinadas operaciones industriales. En el caso del moldeo por inyección, el purgado garantiza que la eliminación de contaminantes en preparación para una nueva aplicación libre de contaminantes.

Entre los contaminantes se encuentran los siguientes:

- Partículas, tierra y polvo

- Papel

- Cartón

- Colorantes y aditivos

- Material degradado y acumulaciones de carbón

- Escamas metálicas del tornillo, el cañón y el anillo check

- Óxido del tornillo, el cañón y el anillo check

Seguridad en el purgado de plásticos

Nunca puede procesarse PVC en la misma máquina de moldeo que ha usado acetal. De igual forma, una máquina de moldeo que se usó para acetal no puede usarse para moldear PVC por inyección. Cualquier combinación de estos dos materiales produce un gas letal que también puede causar una explosión.

No existe un material de purga o procedimiento de purgado que le permitirá procesar de forma segura estos dos plásticos en la misma máquina de moldeo. Revise con atención todos los procedimientos y precauciones de seguridad recomendados antes de extraer la boquilla, la copa final o el tornillo. Estas operaciones son muy específicas de la máquina y, si se manejan de forma inadecuada, podrán resultar en lesiones o muertes.

El equipo de protección personal necesario para un purgado incluye:

- Un protector facial (o guarda de seguridad para la purga)

- Guantes resistentes al calor

- Mangas largas de algodón

- Pantalones largos

- Zapatos cerrados

Nunca introduzca su mano en el área del molde mientras la boquilla está en la posición hacia adelante o si el tornillo está retraído. Hacerlo podría resultar en lesiones graves, ya que el polímero calentado podría babear, expandirse, inyectarse o explotar en cualquier momento. Antes de introducir la mano en el área del molde deberá primero verificar que la boquilla esté completamente retraída, para luego mover el tornillo hacia adelante para purgar el cañón. A continuación, retraiga el tornillo para aliviar la presión.

Durante el purgado, es fundamental mantener la boquilla despejada y nunca intentar introducir la mano alrededor o debajo de la guarda de seguridad para la purga. Nunca intente desbloquear la boquilla o tocar la purga con sus manos. Siempre debe usarse una herramienta de latón, plástico o madera para manipular la purga. La purga puede alcanzar los 750 grados Fahrenheit (400 grados Celsius) y puede permanecer a una temperatura peligrosamente alta durante un tiempo prolongado.

A continuación veremos algunos lineamientos adicionales para garantizar su seguridad y la de sus compañeros de trabajo:

- Sea responsable y permanezca atento a su entorno

- Informe sobre sus tareas a quienes le rodean

- Nunca se apure

- Siga los procedimientos

- Evite las distracciones

- Use las herramientas adecuadas

- Solicite asistencia de ser necesario

- Siempre siga el protocolo de bloqueo y etiquetado

Procedimientos de purgado

Fase 1: Preparación

Al iniciar es fundamental que se prepare adecuadamente y tenga todos sus materiales a mano antes de realizar cualquier purgado. Asegúrese de que haya al menos una cantidad de material de purga suficiente para realizar dos purgados en caso de que el purgado inicial no sea adecuado.

También debería haber suficiente material de producción para comenzar la producción una vez completado el purgado.

Fase 2: Purgado inicial

El purgado inicial comienza con una limpieza a fondo para quitar cualquier rastro de plásticos usados anteriormente. Una vez completada la limpieza inicial, deberá introducir los ajustes de purgado inicial en la máquina. Una vez completada la limpieza e introducidos los ajustes de purgado, agregue la cantidad requerida de material de purga a la tolva y abra la garganta.

Retraiga la boquilla del casquillo del bebedero y comience el purgado del tornillo y el cañón. Esto debe continuar hasta que la tolva y la garganta queden vacías y pueda ver los vuelos del tornillo usando un espejo.

Fase 3: Purgado final

La tercera fase del proceso de purgado es el Purgado final. Este comienza con una limpieza final y exhaustiva de la tolva, la garganta y la unidad de inyección. Si el purgado no logra eliminar todos los contaminantes, repita el proceso de purgado inicial.

Si el segundo purgado no funciona, podría tener que recurrir a uno de los siguientes métodos:

Fase 4: Producción